在纺织产业链中,干洗测试标准如同精密的“质量体检仪”,通过量化指标与科学方法,确保衣物在干洗过程中既能彻底去除污渍,又能维持原有形态与性能。从国际标准到行业规范,从实验室测试到实际场景应用,干洗测试标准正以多维度的技术框架,为纺织品质保驾护航。

一、核心测试维度:从洗净度到环境安全

1.洗净度:科学量化清洁效能

洗净度是干洗设备性能的核心指标,其测试方法分为目测法与标准污染布测定法。前者通过在毛料衣物上人为制造油渍、墨水等污渍,经干洗后观察残留情况;后者则采用美国生产的标准化污染布,缝制于试件后进行干洗,通过测定洗涤前后白度值变化计算洗净度百分比。例如,某实验室测试显示,优质干洗设备对油脂类污渍的去除率可达92%以上,而普通设备仅能去除75%。

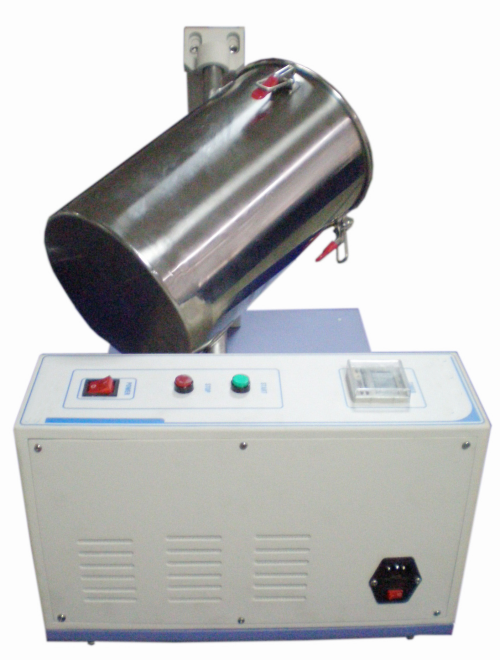

2.磨损率:微观视角下的纤维保护

干洗过程中的机械摩擦可能导致织物表面绒毛脱落或纤维断裂。测试方法包括连续洗涤法(将衣物洗涤20个周期后观察绒毛脱落量)与织物强度试验法(洗涤40个周期后测定断裂强度)。行业实践中,常通过锦纶织物摩擦检查法简化测试:用泡沫塑料块包裹锦纶丝袜,在干洗转笼内表面轻压擦拭,若丝袜无挂丝或钩破现象,则判定磨损率合格。

3.环境污染度:挥发性有机物的双重管控

干洗过程中,四氯乙烯等溶剂可能挥发形成有害气体。测试标准明确要求:

笼内残存污染度:干洗后洗涤笼内气体中四氯乙烯浓度需低于25ppm(第五代全封闭设备);

噪音控制:设备运行噪音不得超过80分贝。

某第三方检测机构数据显示,未配备废气回收装置的干洗设备,其工作间四氯乙烯浓度可达120ppm,远超安全阈值。

二、色牢度与尺寸稳定性:消费者关注的焦点

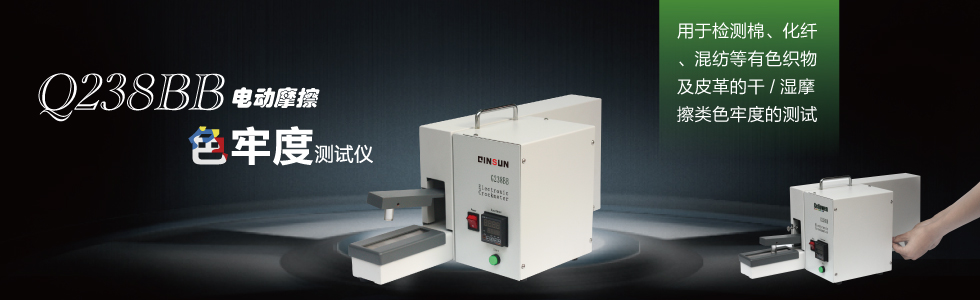

1.耐干洗色牢度:颜色持久性的科学验证

国际标准ISO 105-D01与国内标准GB/T 5711-2015均规定,耐干洗色牢度测试需在30℃四氯乙烯溶液中处理30分钟。测试步骤包括:

裁取40mm×100mm试样,与贴衬织物缝合;

将试样与不锈钢圆片置于棉布袋中,浸入溶剂;

干燥后与原样对比,用灰色样卡评定变色与沾色等级。

例如,某品牌西装经测试后,变色等级为4级(轻微变色),沾色等级为3-4级(轻微沾色),符合FZ/T 73020-2012《针织休闲服装》标准要求。

2.尺寸稳定性:热收缩与机械作用的平衡

干洗过程中的热处理与机械摩擦可能导致织物尺寸变化。测试标准如GB/T 8630-2013规定:

标记测量法:在织物上标记间距,经干洗后测量尺寸变化率;

分浴洗程序:模拟商业干洗流程,包括洗涤、脱液、烘干等环节。

某实验室对比测试显示,羊毛织物经5次干洗后,长度收缩率从0.8%增至2.3%,凸显多次干洗对尺寸稳定性的累积影响。

三、行业规范与技术创新:标准体系的动态演进

1.环保法规驱动技术升级

《干洗业污染物排放控制技术要求及检测规范》明确要求:

干洗设备必须采用全封闭作业模式,配备体外溶剂回收装置;

挥发性有机物排放浓度限值需符合GB 16297标准;

废水处理装置净化效率需达85%以上。

某连锁干洗品牌通过升级设备,使溶剂回收率从85%提升至98%,年减少四氯乙烯排放量达1.2吨。

2.智能化测试技术的突破

随着物联网技术发展,干洗测试正迈向智能化:

在线监测系统:通过传感器实时采集洗涤笼内温度、溶剂浓度等数据;

AI评估模型:利用机器学习算法分析色牢度测试图像,替代人工目视评级;

区块链溯源:将测试数据上链,确保结果不可篡改。

某企业开发的智能干洗测试平台,可将色牢度评级时间从2小时缩短至10分钟,准确率达99%。

四、未来趋势:绿色化与个性化的融合

1.低温干洗技术的普及

低温干洗(30℃以下)可减少能源消耗与纤维损伤。某实验室测试表明,低温干洗对丝绸面料的色牢度影响比传统高温干洗降低40%,且能耗减少25%。

2.定制化测试方案兴起

针对功能性面料(如防水透湿织物、抗菌面料),测试标准正从“通用型”向“专用型”转型。例如,某户外品牌要求干洗测试需同时评估防水涂层剥离率与色牢度,推动测试设备向多参数集成方向发展。

3.循环经济理念渗透

干洗溶剂的回收再利用成为行业热点。某企业开发的溶剂蒸馏系统,可将使用后的四氯乙烯纯度从70%提升至99.5%,单吨溶剂循环使用次数从5次增至20次,显著降低运营成本。

从实验室到干洗店,从国际标准到行业规范,干洗测试标准正以严谨的技术逻辑与持续的创新动力,构建起纺织品质的安全网。未来,随着环保法规的完善与智能技术的渗透,干洗测试将更加精准、高效、绿色,为消费者提供更可靠的品质保障。